La eficiencia energética y económica que se esconde detrás de los procesos térmicos por inducción

El gran reto de la electrificación industrial

La descarbonización es uno de los desafíos a los que se enfrenta el tejido empresarial de nuestro país. La electrificación de la industria se posiciona como una de las claves para acercar a las empresas intensivas en energía a la eficiencia y la sostenibilidad

Este proceso pone encima de la mesa un nuevo paradigma tecnológico y una solución para la sustitución de fuentes fósiles, como el gas, por un sistema que se alimenta de fuentes eléctricas renovables. Es un nuevo escenario que formula un cambio no sólo en la industria española, sino también en la europea, para alcanzar la neutralidad climática en la Agenda 2050, siguiendo la normativa que se ha establecido con el Pacto Verde Europeo.

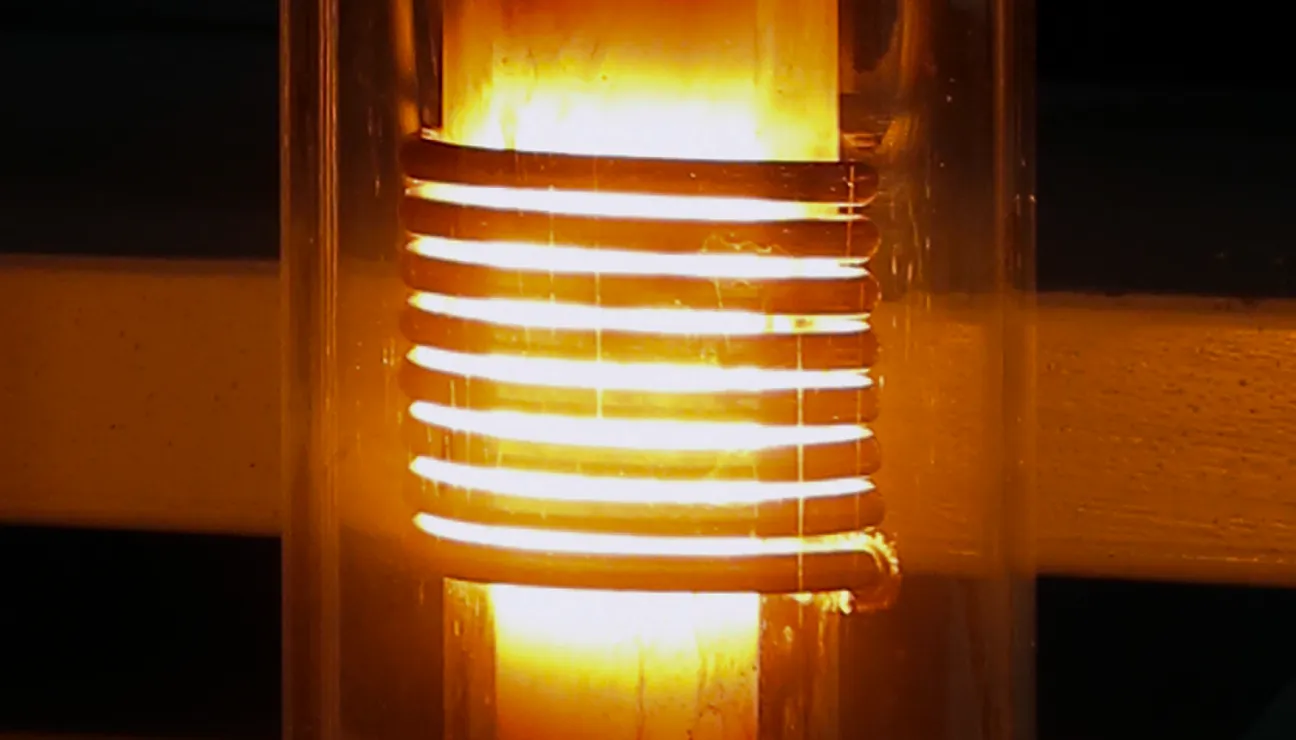

Los procesos térmicos, clave para las empresas intensivas en energía

En industrias como la metalúrgica, la química o la automoción, el manejo eficiente de la energía térmica es crucial, no solo para garantizar la calidad del producto final, sino también para optimizar el consumo energético y minimizar el impacto ambiental.

En este contexto, que la industria consuma un tercio de la energía mundial y la generación de calor suponga tres cuartas partes de esa cantidad hace urgente abordar este desafío. Más cuando la neutralidad climática está entendida por el Consejo Europeo como emitir menos y absorber más, haciendo hincapié en las industrias con un mayor volumen de emisiones.

Por lo tanto, es especialmente interesante analizar cuál sería el impacto de la electrificación en la industria.

Soluciones de electrificación para la industria

Si nos centramos en la producción de calor, actualmente el 50% proviene de la quema directa de combustibles fósiles y tan sólo el 32% de fuentes eléctricas. Además, se espera que para 2050 la demanda energética del sector se duplique. La urgencia por cambiar los sistemas de calentamiento tradicionales por otros más sostenibles, sin perder de vista la rentabilidad, aumenta.

Consciente de ello, CIRCE trabaja para transformar la manera en la que hacemos uso de los recursos e investiga para lanzar al mercado herramientas innovadoras que mejoren la competitividad de las empresas. Por eso, ha desarrollado una calculadora con la que las industrias ya pueden evaluar el ahorro económico y energético que podrían obtener al sustituir sus procesos de calentamiento por gas por una tecnología por inducción.

El objetivo de esta herramienta es evaluar la rentabilidad del cambio y ayudar a las empresas a optimizar sus procesos térmicos y acompañarlos en todo el camino hasta la electrificación, desde la evaluación tecnoeconómica hasta la implementación en entorno real.

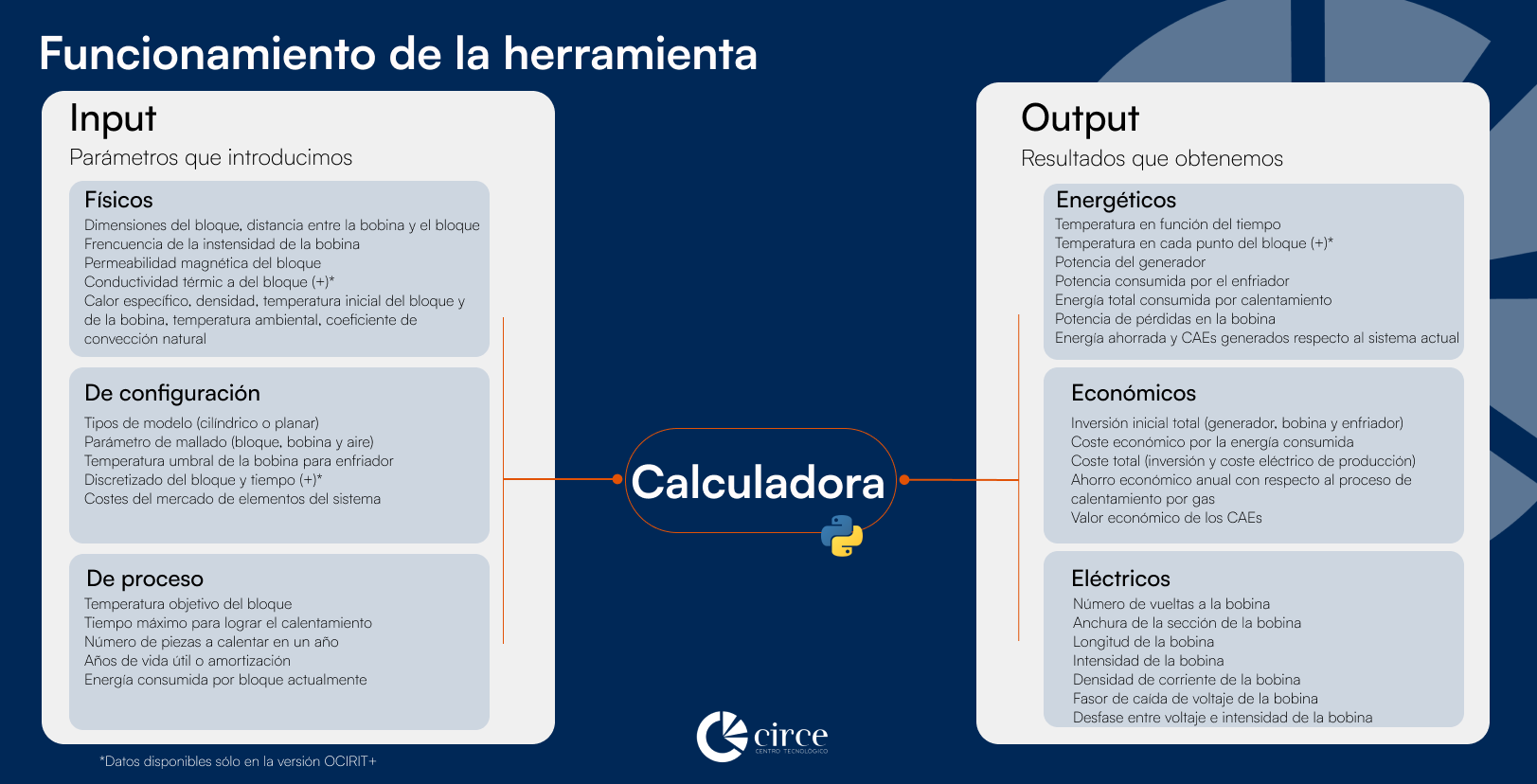

El funcionamiento de la herramienta es muy ágil: introducimos datos de la industria como el tamaño de la pieza que queremos calentar, temperatura, duración del proceso de calentamiento y tiempo de amortización, y en tan sólo unos minutos, obtenemos cuál sería el coste total, la energía consumida o el tamaño de la bobina necesario para ello. Así, las empresas pueden minimizar el coste anual del calentamiento y, por lo tanto, averiguamos, por una parte, el ahorro económico derivado de la reducción de consumo energético como la generación de Certificados de Ahorro Energético (CAE) cuyo valor económico debe sumarse al ahorro total conseguido.

Esta herramienta permite optimizar el proceso de cálculo, alcanzando una velocidad hasta 80 veces superior en comparación con el uso de herramientas de cálculo multifísico tradicionales.

Con esta solución, el cálculo del sistema óptimo de calentamiento por inducción para su proceso no sólo reduce significativamente el tiempo necesario, sino que también disminuye los costes operativos.

Actualmente la calculadora tiene dos enfoques:

- Una visión que aporta una estimación detallada del ahorro económico y energético, proporcionando un soporte avanzado para la elección óptima del sistema de calentamiento por inducción.

- Otra versión que proporciona, en tan sólo 1 segundo, una visión preliminar de los requerimientos de potencia, energía y ahorro, que facilita la integración con sistemas de toma de decisiones y gestión energética, incluyendo aplicaciones de gemelos digitales.

Con esta calculadora las industrias pueden conseguir reducir el impacto medioambiental de sus procesos de calentamiento, a la vez que consiguen un ahorro energético y económico de hasta el 70%.

Caso de éxito de la herramienta de optimización térmica en el mercado

Es una herramienta lista para su uso, con la que ya hemos obtenido los primeros resultados de un caso real de eficiencia energética.

Con una empresa del sector industrial, analizamos su gasto en los procesos de calentamiento. La demanda de esta empresa era alta, ya que es una compañía manufacturera que se enfoca en los sectores de automoción y movilidad eléctrica, con más de 60 plantas de producción.

Analizamos que nuestro cliente consumía 17 kWh con gas. Tras el cálculo que nos permite la herramienta, se ha conseguido optimizar el proceso con sistema de calentamiento por inducción que consume tan sólo 5,6 kWh. Pudimos calcular una optimización del 67% tanto en consumo energético como económico al trabajar en potencia constante.

En CIRCE – Centro Tecnológico tenemos 20 años de experiencia en sistemas de transferencia de potencia inductiva. ¿Quieres conocer más sobre nuestras herramientas o soluciones de optimización y eficiencia energética? Contacta con nosotros directamente.

Últimas noticias