Sistema de detección selectiva de ensuciamiento en los intercambiadores regenerativos de la industria del vidrio

CIRCE y la empresa fabricante de vidrio VERALLIA se encuentran ultimando los trabajos del proyecto e-GLASS, financiado por el Ministerio de Economía y Competitividad en el programa Retos colaboración. El objetivo de la iniciativa se ha centrado en la investigación y desarrollo de un conjunto de tecnologías avanzadas de supervisión de la combustión, medición en continuo y eficiencia del intercambio térmico en los regeneradores. Estas medidas han estado dirigidas a conseguir la máxima disminución del consumo de combustible en hornos de fusión de vidrio, y en consecuencia el volumen de emisiones a la atmósfera.

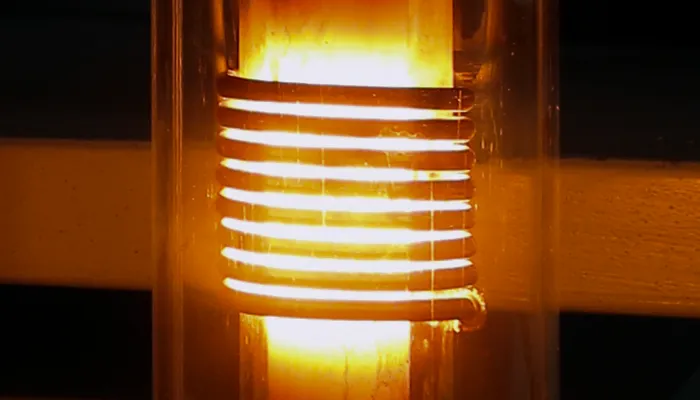

Los gases de escape del horno de vidrio salen a una temperatura de unos 1500ºC, utilizándose intercambiadores regenerativos construidos con material refractario que recuperan parte del calor de los gases de combustión. La temperatura y composición de los gases de escape depende del tipo de vidrio, horno y combustible utilizado, pero en general están formados por partículas sólidas, líquidas, vapor condensable y gases con un elevado potencial de corrosión e incrustación. Esto da lugar al deterioro prematuro del material refractario, a la obturación de ciertas zonas del intercambiador y, en definitiva, a una reducción en la eficiencia de intercambio a lo largo de los diferentes ciclos de calentamiento/enfriamiento.

Medida fiable del ensuciamiento para mejorar la eficiencia

Dentro del proyecto e-GLASS, CIRCE y VERALLIA han trabajado conjuntamente en el desarrollo de un nuevo sistema de diagnóstico por imagen, que permite llevar a cabo una monitorización en continuo del estado del regenerador. El sistema hace posible una medida fiable y de bajo coste del grado de ensuciamiento de este tipo de intercambiadores. A su vez esto permite una mejor planificación de las tareas de mantenimiento del intercambiador, focalizando las limpiezas únicamente en las zonas que se encuentran obturadas y mejorando la eficacia de éstas.

Con todo ello se consigue mantener una mayor eficiencia de intercambio de calor más tiempo y, en consecuencia, reducir el consumo de combustible en el horno. El prototipo desarrollado se encuentra instalado y en fase de explotación desde hace un año en uno de los hornos de la industria vidriera.

Actualmente, este regenerador se encuentra totalmente monitorizado mediante un sistema automático que captura las imágenes del regenerador, las procesa y determina el grado de obturación del regenerador, mostrando los resultados en un ordenador ubicado en la sala de control.